1. Sammlerbiografie (2:27 Min)

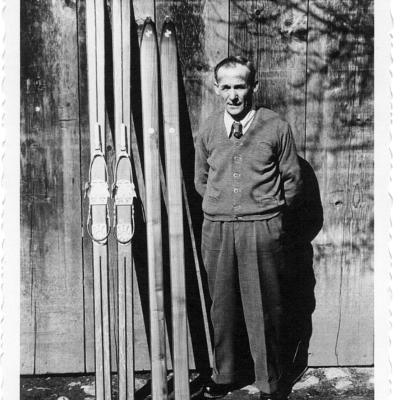

Otto Schallert wurde 26.8.1926 geboren. Bereits als Schüler half er viel beim Vater in der Ski-Werkstatt. Mit 17 Jahren ist er nach Völs im Tirol zum Arbeitsdienst eingerückt. 1944 musste er mit seiner Einheit (in Villach) nach Jugoslawien in den Krieg. Als er nach der Flucht aus dem Kriegsgefangenlager wieder zu Hause ankam, begann er beim Vater den Beruf des Wagners zu lernen, hat dann auch den Betrieb bis 1967 weitergeführt. Anschließend arbeitete Otto Schallert lange Zeit in der Schweiz.

1. Sammlerbiografie (2:27 Min)

2. Ist ein typisches Nenzinger Objekt in ihrer Sammlung vorhanden? Gibt es ein Objekt, welches sie oder ihr Vater erfunden haben? (0:50 Min)

Der Vater von Otto Schallert war ein sehr begabter und kreativer Kopf. Aus diesem Grund hat er auch eine Skikeil aus Birkenholz entwickelt, dass die Produktion und den Ski leichter werden lässt, da Birkenholz ein sehr leichtes Holz ist. Das wurde von seinem Vater erfunden.

2. Ist ein typisches Nenzinger Objekt in ihrer Sammlung vorhanden? Gibt es ein Objekt, welches sie oder ihr Vater erfunden haben? (0:50 Min)

3. Sammlungseckdaten: Anzahl der Objekte, Inventarliste, Standorte der Sammlungen? Besteht ein regionaler Bezug? (0:22 Min)

Otto Schallert kann nicht wirklich sagen, wie viel Objekte in seiner Sammlung sind. Er schätzt die Anzahl der Skier auf circa 15 bis 20 Paar. Aber er habe noch einige Skier an Museen ausgeliehen. Der regionale Bezug ist ersichtlich, da die Skier in seiner Sammlung alle von ihm, seinem Vater oder regionalen Herstellern gefertigt wurden.

3. Sammlungseckdaten: Anzahl der Objekte, Inventarliste, Standorte der Sammlungen? Besteht ein regionaler Bezug? (0:22 Min)

4. Gibt es Wünsche für die Zukunft der Sammlung? (1:14 Min)

Da bereits seine Söhne bei ihm in der Werkstatt als Kinder mitgearbeitet haben, bezweifelt Otto Schallert nicht, dass der noch lebende Sohn die Werkstatt nicht verfallen lässt. Es gab schon Gespräche, ob man daraus ein Museum machen soll, allerdings wäre das mit großem Aufwand und Umbauarbeiten verbunden.

4. Gibt es Wünsche für die Zukunft der Sammlung? (1:14 Min)

5. Welches Objekt empfinden Sie als das „Highlight“ Ihrer Sammlung? (0:45 Min)

Als Highlight seiner Sammlung sieht Otto Schallert die selbstgebaute Säge seines Vaters. Voller Stolz erzählt Schallert, dass jedes Teil, bis auf den zugekauften Motor, von seinem Vater selbst hergestellt und eingebaut wurde. Die Säge funktioniert bis heute bestens.

5. Welches Objekt empfinden Sie als das „Highlight“ Ihrer Sammlung? (0:45 Min)

6. Von welchem Objekt wäre Ihnen wichtig, dass es auch den Menschen in 50 Jahren noch präsentiert wird? (0:29 Min)

Für Otto Schallert ist vor allem der Skikeil, eine eigene Erfindung des Vaters, eine prägende Erinnerung und für ihn besonders erhaltenswert. Für ihn ist dieser Skikeil das Symbol dafür, dass Vater und Sohn miteinander die Skitechnik in der eigenen Werkstatt weiterentwickelt haben.

6. Von welchem Objekt wäre Ihnen wichtig, dass es auch den Menschen in 50 Jahren noch präsentiert wird? (0:29 Min)

Rohstoff Holz (9:06 Min)

Das Holz aus der Umgebung, bevorzugt aus Nassgebieten und geschlägert in Hörnli-Monaten - Tierkreiszeichen wie Steinbock, Widder, u.a. - lagert nach dem Entrinden mehrere Jahre im Freiluftschopf.

Rohstoff Holz (9:06 Min)

Zuschnitt (17:35 Min)

Das angelieferte und aussortierte Holz wird auf dem Wagen zur Gattersäge gezogen und geschnitten. Das stabilere Holz neben dem Mark des Stammes eignet sich besonders für die Skiproduktion. Nach mehrjähriger Lagerung im Freiluftschopf werden die Bretter mittels Schablone gezeichnet und grob mit der Bandsäge zugeschnitten.

Zuschnitt (17:35 Min)

Holzverwendung, Sägen (7:12 Min)

Holz wird in der Industrie oft nicht richtig verwendet. Mit dem „Tröllhoka“ dreht man den Stamm in die richtige Richtung (mit einem Kreis und einem Loch am Ende – Drillhaken). Mit der Waldsäge wird der Stamm gleichmäßig auf Länge geschnitten. Die Faserrichtung beim Schneiden ist zu beachten, Fasern müssen stehen, sonst blättert das Werkstück aus.

Holzverwendung, Sägen (7:12 Min)

Rohski (Min 7:40)

Mit der Bandsäge wurde der Ski grob zugeschnitten, gehobelt und auf der Kehlmaschine (Tischfräsmaschine) mit Anlaufring und Schablone zugerichtet. Danach war der Ski bereit zum Sieden und Biegen im Biegeofen. Ab 1928 wurden der Ski gekehlt und in den 50er Jahren kam der verleimte Ski auf, der keine Kehlung mehr brauchte.

Rohski (Min 7:40)

Skiverarbeitung (16:57 Min)

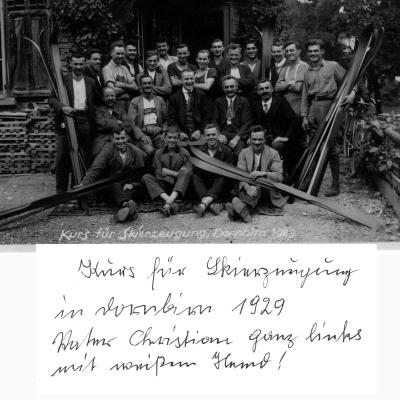

Sein Vater kaufte die vielseitig verwendbare Kehlmaschine im Jahre 1928. Zu der Zeit wurde der moderne Ski ausgekehlt, ausgenommen waren nur kleine Ski. Die Norweger waren bei der Skientwicklung führend. Der Ski wurde nach dem Kehlen im Leimofen gebogen, die Skispitzen nach Schablone ausgesägt und mit Gefühl beim Feinschliff in die endgültig Form gebracht. Nach dem Schleifen des Vollskis (kompletter Holzski) wurde der Ski gebeizt und zweimal lackiert. Die Oberkanten wurden danach mit Spezialkleber aufgeklebt, die Bindung montiert und die Metallfassung für die Spitze angebracht. Nach Wunsch der Auftraggeber wurden die Bindungen an die gewünschten Schuhe angepasst, meistens jedoch wurden die Ski ohne Bindung verkauft. Nenzing war Hochburg der Skifahrer damals, bessere Skifahrer als am Arlberg.

Skiverarbeitung (16:57 Min)

Vom Holzski zum Mehrschichtski (11:52 Min)

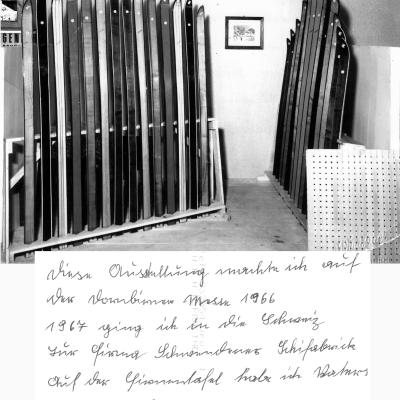

Kurze Zusammenfassung der bisherigen Arbeitsschritte. Die fertigen Ski wurden zum Trocknen für mehrere Tage auf Gestellen gelagert. Zusammen mit zugekauften Skistöcken waren die Ski nun bereit für den Verkauf. In den 50er Jahren verlagerte sich die Produktion vom Holzski zum Mehrschichtenski, der sich durch die Schichtverleimung nicht mehr verziehen konnte. Anfang 1952 lernte Otto Schallert bei Schuh-Ski in Wien diese neue Technik der Skiherstellung. Nach der Verleimung verlief die Verarbeitung gleich ab wie beim Vollholzski, nur die Kehlung war nicht mehr nötig. Für die Oberfläche wurde meistens Hickory-Holz genommen. Später, in den letzten Jahren, wurde auch Glasfaser eingesetzt.

Vom Holzski zum Mehrschichtski (11:52 Min)

Skimodelle, Personal und Arbeitsschutz (4:48 Min)

Es wurden verschiedene Modelle für Erwachsene, Jugendliche und Kinder produziert, der wendige Torlaufski und der härtere Abfahrtski für die guten Skifahrer. Im Winter waren bis zu vier Mitarbeiter beschäftigt, Bauern aus der Gegend, die als Saisonarbeiter sich auf bestimmte Arbeitsbereich spezialisierten. Es gab kaum Arbeitsschutzmaßnahmen und es wurde selten kontrolliert.

Skimodelle, Personal und Arbeitsschutz (4:48 Min)

Werkstattablauf (4:20 Min)

Nachdem das Holz in die Werkstatt gebracht und grob die Maße aufgezeichnet wurden, begann der Zuschnitt auf der Bandsäge. Weiter ging es mit dem Aushobeln und dem Zurichten auf der Kehlmaschine. Im Erdgeschoss entstand so der Rohski. Im Keller ist ein Ein-PS Motor, der die alle Maschinen antreibt, ein separater Motor für die Hobelmaschine und noch ein Drei-PS Motor für die Gattersäge. Der Vater von Otto Schallert hat vieles in seiner Werkstatt selber konstruiert.

Werkstattablauf (4:20 Min)

Keller, Flugdächer und Gattersäge (1:59 Min)

Im Keller befinden sich drei Motoren für Gattersäge, Bandsäge, Kehl-, Bohr- und Schleifmaschine. Im Garten waren mehrere hohe wandlose Flugdächer für die Lufttrocknung des Holzes, das bei übergehendem Mond für bis zu drei Jahre eingelagert wurde. Das so getrocknete Holz wurde in der Gattersäge und anschließend auf der Bandsäge zugeschnitten. Die Gattersäge wurde vom Vater gebaut.

Keller, Flugdächer und Gattersäge (1:59 Min)